目次 [開く]

八千代第一工場について

ベッド業界「3S」(スリーエス)で有名な、サータ(Serta)の工場へ行ってきました。サータはアメリカのベッドブランドですが、日本ではアメリカ・サータ社とライセンス契約をしているドリームベッド株式会社(=以下、ドリームベッド)が生産、販売をしています。今回は、広島県の八千代第一工場に行ってきました。

ドリームベッド株式会社 生産本部第一生産部部長

増野様に話を伺いました。もともとドリームベッド(前身は広島ベッド商会)は、1950年に広島県で創業した会社です。創業当時は、職業訓練施設の授産所として、戦災者、引揚者などの生活困窮者が400人程、働いていました。仕事は下駄の鼻緒、ミシン、木工作業等でした。戦後、広島に駐在していたアメリカ、オーストラリアの進駐軍の施設のベッドの修理を授産所に持ち込まれたのがドリームベッドの起源となっています。現在、4つの国内工場で商品を生産しています。その内、八千代第一工場でサータのマットレスを製造しています。八千代第一工場は、国際規格のISO9001認証取得工場です。組織の品質マネジメントシステムが国際的に認められています。

スプリング工程

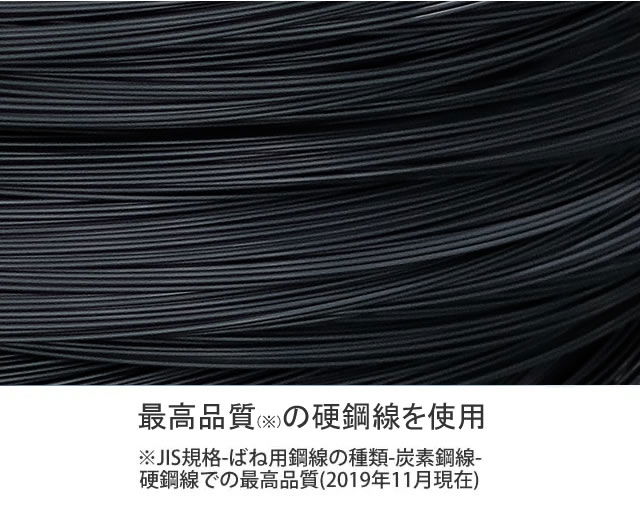

1.最高グレードSWRH82B-C種

製造の流れについて、大きく3つの工程に分かれています。1つ目がスプリング工程、2つ目が縫製工程、3つ目が完成工程です。順番に説明していきます。

スプリング工程について、硬鋼線を、らせん状に成形し、切断します。コイルスプリングの材料の硬鋼線は、JIS規格で最高グレード「SWRH82B-C種」を使用しています。専用の機械(=コイリングマシン)を使って、ポケットコイルを成形していきます。コイリングマシンは、自社オリジナルの機械を6割以上で使っています。1日25,000~30,000のスプリングを成形している為、機械への負荷が大きくなっています。万が一、機械が止まってしまうと、商品生産も止まってしまいます。そのリスク軽減として、故障してもすぐ修理できるように、オリジナルの機械開発を進めています。今では、設計から開発するほど、力を入れています。

2.熱処理で品質安定

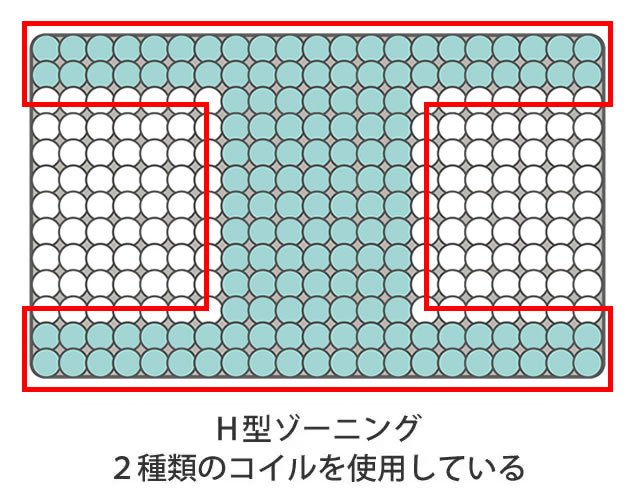

ポケットコイルを成形する時に熱処理をしています。熱処理をするとサイズが安定します。サイズが安定すると、線径の違うコイルを組み合わせたり、コイルの配列(交互配列、並行配列)、ゾーニングにも対応でき、色々なコイルユニットを作ることができます。熱処理をすることで常に一定の品質をお客様に届けることができます。

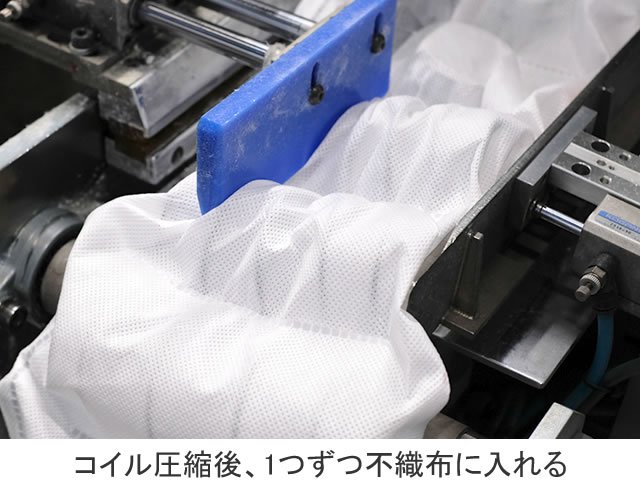

3.コイル圧縮

写真で見る、不織布の中に入っているポケットコイルは、既に圧縮されています。各メーカー毎に圧縮率は違います。理由は、寝心地の硬さの設定が、各メーカーで違うからです。サータのマットレスは約20%程度圧縮しています。初期ひずみを与えることで、コイルスプリングの状態が安定化し、バネの硬さが均一になります。何十万回、荷重を与えても硬さが変わらなくなります。

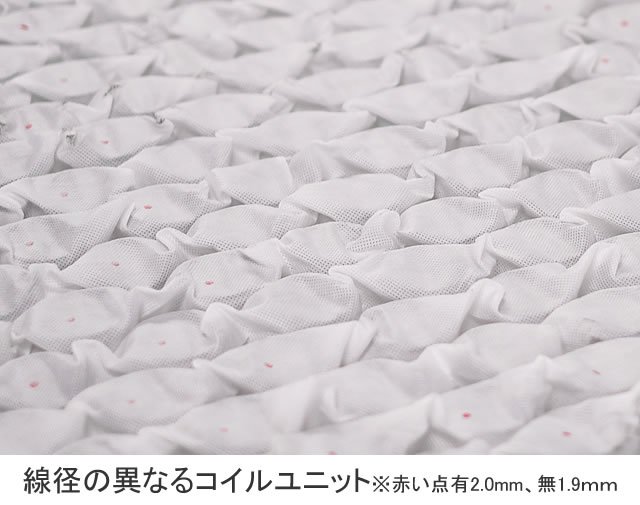

4.線径の違い

サータは、線径の違うコイルを組み合わせたゾーニングの商品が基本です。パッと見、線径1.9mmと2.0mmでは違いが分かりにくく、不織布に赤い印を付けて、線径の違いがすぐ分かるようにしています。線径2.0mmは赤い点を付けて、線径1.9mmには赤い点がありません。マットレス製造中に間違いがあっても、すぐに分かるように工夫をしています。

5.特許取得のコイルマシン

ポケットコイルユニット配列で、1列の中に線径1.9㎜と2.0㎜が混ざっている場合があります。1列の中に異なる線径を組み合わせる方法として、発売当初は、線径1.9mmと2.0mmのコイルを生産し、切って張ってを繰り返していました。ただし、この方法では、とても生産効率が悪く、ツインコイラーを独自に開発しました。この機械は特許取得済みの独自技術です。

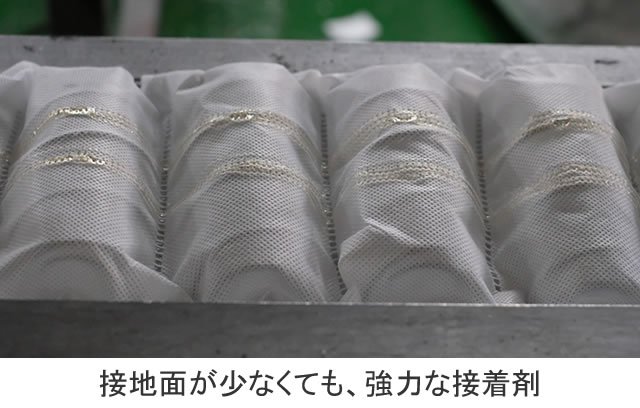

6.特殊な接着剤ホットメルト

「ホットメルト」と呼ばれている、特殊な接着剤を使用しています。熱を加えてゼリー状にしています。身近な例でいうと、紙パックのストロー袋がついている接着剤の強力版のようなものです。ポケットコイルは、コイルが上下に動いて体圧を分散します。接着剤の接着面が多いと、ポケットコイルの良さである上下運動を妨げてしまいます。そこで、接地面を少なくしつつ、コイルユニットが動かないように工夫しています。

縫製工程

1.マチ縫製

縫製工程は、マットレスの側面の「マチ」部分と、上下面の「パネル」部分とに大きく分かれています。まず先に、マチ縫製について説明します。

サータには、マットレス側面にベンチレーターを付けて通気性を高めています。シングルで約100個ぐらい使用しています。日本は湿気が多い気候です。そして、寝ている時に体温の熱も加わり、マットレスの内部に湿気や熱がこもりがちになります。ベンチレーター付き商品であれば、マットレス内部の湿気、熱を放出しやすくなり、長く衛生的にマットレスを使えます。

2.パネル縫製(上下面)

マットレスの上下面の縫製工程です。1つのパターンを縫うと糸を切って、また縫製を繰り返して製品化していきます。この作業の中で、ファイヤーブロッカーも縫い込みます。サータのパネル部は厚さが厚い為、縫い始めと縫い終わりに糸のほつれ止めの作業を行います。ほつれ止めは手作業で1つずつ時間をかけて行います。

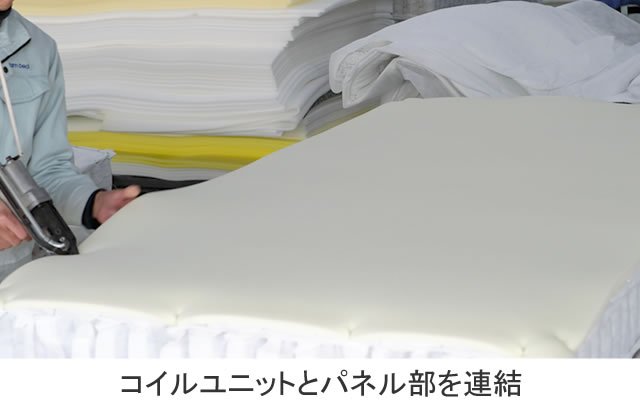

完成工程

スプリング工程で作ったコイルユニットと、縫製工程で作ったマチや、パネル部分を合わせてマットレスを完成させます。八千代第一工場では、サータの他にドリームベッドのマットレスも製造している為、マットレスの種類によって製造ラインを分けています。ボンネルコイルライン、ポケットコイルライン、サータラインと分けて効率化を実現しています。ニット地の伸縮する生地が増えていますが、縫い直しができない為、見た目以上に難易度の高い技術が必要です。

ピロートップは、さらに別工程へ

サータには、ピロートップと呼ばれている商品があります。マットレスの表面にさらにクッション層が付いている商品で、ソフトな寝心地で好評の商品です。縫い合わる作業が簡単そうに見えて難しく、数名しかいない職人が担当しています。難しい理由は、クッション層の素材の重量があり、少しでもずれると、正しく縫えなくなってしまうからです。長年の経験が必要な工程となっています。

最終検査

ベルトコンベアに乗せられて、完成したマットレスが運ばれてきます。ここでは、検査員が1つずつ手作業で商品出荷前の最終検査をします。検査項目として、外見のチェック、糸のほつれがないか、小さな歪みなど、細かい部分まで確認します。上部のモニターにスペックや生地、キルトパターンなどが表示されます。その表示を見ながら商品を確認し、問題なければ、商品梱包、商品出荷となります。

試験室

2時間おきに試験

八千代第一工場には、コイルスプリングの試験室があります。スプリング工程で成形したコイルの品質試験を実施します。朝一番に全設備のスプリングの調整後にサンプルを回収し、その後、2時間ごとにコイルを回収して、問題がないかをチェックします。全てのコイルスプリングに寸法規定があり、常に一定の品質かを確認しています。

8万回の耐久試験

約100kgのおもりで、コイルを約半分沈みこませる程の荷重を加えます。それを8万回繰り返す耐久試験を行いなっています。今まで一度も破損が起きたことはありませんが、安心に商品を使っていただけるよう、試験を続けています。

JIS規格よりも厳しい社内規格

コイルスプリングは、マットレスの心臓と例えられる程、とても重要な部分です。その為、JIS規格よりも厳しい合格基準を設けて、合格した商品だけが市場に出る体制としています。コイルスプリング単体の耐久試験と、製品としての耐久試験を実施しています。コイルスプリング単体では、高さ、中央径のサイズ、不織布のダメージもないかチェックしています。製品検査では、耐久試験を行い、変形、破損などをチェックします。

まとめ

いくつもの試験をクリアした高品質

JIS規格の試験はもちろん、社内独自に、スプリングコイル単体の試験、製品試験などを実施しています。そして、合格した商品だけがお客様に届く体制となっています。高い品質を常に一定のレベルで使えるので、アメリカ・サータ社からも信頼を得て、日本の工場での生産ができるようになっています。

長期在庫しない生産体制

商品を長期在庫せず、注文を受けてから生産開始する工場の体制となっています。それを実現する為に、機械を独自開発して効率化を進めています。一方、品質チェックなど機械化できない部分は残して、丁寧に時間をかけて確認しています。

マットレスは、工夫がたくさん

マットレスには様々な工夫が盛り込まれています。寝心地を左右するコイルスプリング部分には、硬鋼線、圧縮、コイルの焼き入れなど、見た目では分かりません。見えないからこそ、手を抜くことなく、商品を作り続けています。